項(xiàng)目的技術(shù)路線(xiàn)及預(yù)期成果

一、項(xiàng)目的技術(shù)路線(xiàn)

本項(xiàng)目技術(shù)路線(xiàn)如下圖1所示:

圖1 項(xiàng)目的技術(shù)路線(xiàn)圖

圖1所示的技術(shù)路線(xiàn)具體可分解為:

1��、鑭系玻璃高溫?zé)崃W(xué)性能參數(shù)的實(shí)驗(yàn)獲取和理論本構(gòu)模型的建立

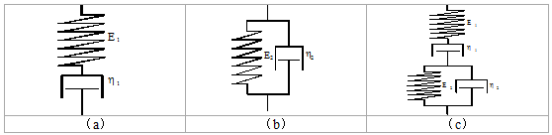

玻璃成型的高溫?zé)崃W(xué)性能參數(shù)包括玻璃的粘度��、表面張力�、熱膨脹特性和熱傳導(dǎo)特性等。在仿真計(jì)算中��,玻璃的機(jī)械特性�����,尤其是玻璃粘度隨溫度變化的特性�,玻璃和模具的熱傳導(dǎo)和熱膨脹特性至關(guān)重要。通過(guò)模壓機(jī)中的加熱板對(duì)圓柱形光學(xué)玻璃加熱到成型溫度��,再對(duì)圓柱形玻璃進(jìn)行壓縮實(shí)驗(yàn)��。將壓縮時(shí)的拉力或壓力通過(guò)力傳感器采集����,建立起拉力或壓力、變形位移與時(shí)間的關(guān)系���。通過(guò)變形位移可計(jì)算圓柱變形后橫截面面積����,以此計(jì)算出圓柱體玻璃變形的工程拉應(yīng)力或者壓應(yīng)力和工程應(yīng)變�,這樣就可建立玻璃材料的應(yīng)力和應(yīng)變關(guān)系曲線(xiàn),通過(guò)曲線(xiàn)擬合��,即可得玻璃材料的本構(gòu)模型����。利用本構(gòu)模型,再反向計(jì)算出壓縮實(shí)驗(yàn)過(guò)程中的壓力變化�,檢驗(yàn)玻璃本構(gòu)模型的正確性和精度,并適當(dāng)調(diào)整相關(guān)參數(shù)�。其中曲線(xiàn)擬合可采用的粘彈性模型通常有Maxwell模型�,Kelvin模型和Burgers模型�����,如圖2所示���。

圖2 粘彈性(a) Maxwell模型���,(b) Kelvin模型,(c) Burgers模型

2�����、鑭系玻璃非球面鏡片的熱壓成型工藝參數(shù)的優(yōu)化

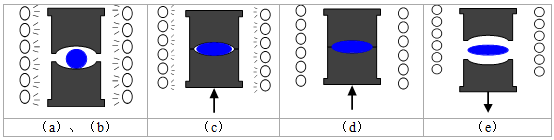

非球面玻璃鏡片的熱壓成型仿真擬采用大型非線(xiàn)性通用仿真軟件MSC.Marc進(jìn)行建模���、計(jì)算和處理�����。MSC.Marc可以進(jìn)行各種線(xiàn)性和非線(xiàn)性求解計(jì)算��,能夠?qū)醾鲗?dǎo)和機(jī)械變形實(shí)現(xiàn)耦合計(jì)算�����,并支持全自動(dòng)二維網(wǎng)格和三維網(wǎng)格重劃����,用以糾正過(guò)渡變形后產(chǎn)生的網(wǎng)格畸變����,確保大變形分析的繼續(xù)進(jìn)行。其中�����,模塊Pre-state����,可以將前一個(gè)階段的計(jì)算結(jié)果導(dǎo)入后一個(gè)計(jì)算模型中,作為后一個(gè)計(jì)算模型中的初始條件�。利用這個(gè)功能,可以將玻璃非球面鏡片成型的五個(gè)階段有效的串聯(lián)起來(lái)��,如圖3所示����。

圖3 玻璃鏡片熱壓成型的五個(gè)階段 圖3 玻璃鏡片熱壓成型的五個(gè)階段

(a)、(b):加熱升溫�����,高溫浸潤(rùn);(c)加壓變形;(d)去應(yīng)力退火;(e)冷卻固化

首先����,將第一階段(a)與第二階段(b)的加熱過(guò)程和高溫浸潤(rùn)過(guò)程在同一模型中進(jìn)行連續(xù)仿真分析,分析結(jié)果導(dǎo)入第三階段(c)的加壓變形模型中�����,于是熱變形引起的誤差就被累計(jì)到第三階段��。加壓變形中�����,玻璃的本構(gòu)方程采用實(shí)驗(yàn)測(cè)試出的粘彈性模型�,并將前一階段計(jì)算出的熱膨脹應(yīng)變、應(yīng)力等作為初始變形條件����,將誤差累加到加壓變形中來(lái),更加真實(shí)的反映玻璃的變形過(guò)程�����。接著,將合模后玻璃變形后的應(yīng)力����、應(yīng)變計(jì)算結(jié)果導(dǎo)入第四階段(d)的初應(yīng)力退火中,計(jì)算退火溫度和退火時(shí)間等參數(shù)�����。最后��,將上述結(jié)果作為第五階段(e)的初始條件���,計(jì)算出冷卻收縮量,并最終獲取成型后的玻璃非球面鏡片的形狀����。

比較仿真獲得的玻璃鏡片的形狀和設(shè)計(jì)的形狀,計(jì)算出兩者之間的偏差���,即獲得模具的修正量���,將模型中的模具減去這個(gè)偏差得到模具的理想形狀,并重新計(jì)算一遍,檢驗(yàn)是否獲得理想的非球面玻璃鏡片形狀�。在獲得理想的模具形狀參數(shù)后,改變仿真中設(shè)定的實(shí)驗(yàn)條件��,如成型溫度�、模壓速度、保壓時(shí)間���、模壓壓力等加工參數(shù)���,計(jì)算出最低的成型溫度和最大模壓速度。成型溫度越低���,模具的壽命就越長(zhǎng)���;模壓速度越快,成型效率就越高����。在保證鏡片形狀精度的前提下,以此為標(biāo)準(zhǔn)�,不斷優(yōu)化加工參數(shù),反復(fù)仿真計(jì)算���,獲取最優(yōu)加工參數(shù)���。

3�、小口徑鑭系玻璃鏡片的成型實(shí)驗(yàn)

熱壓成型實(shí)驗(yàn)在精密熱壓成型機(jī)上完成����。利用模壓成型機(jī),既可以測(cè)試玻璃高溫狀態(tài)下的高溫?zé)崃W(xué)特性���,為有限元仿真提供可靠的實(shí)驗(yàn)?zāi)P蛿?shù)據(jù)�;又可以模壓玻璃鏡片����,驗(yàn)證有限元模型的可靠性����。根據(jù)2中的仿真結(jié)果得到的優(yōu)化參數(shù)來(lái)設(shè)定鏡片的成型實(shí)驗(yàn)條件。通過(guò)加熱軟化�����、高溫浸潤(rùn)�、加壓成型、除應(yīng)力退火和冷卻固化五個(gè)階段,將圓球形玻璃坯料加工成設(shè)計(jì)的鏡片����。最終測(cè)試成型加工得到的鏡片表面輪廓,并和設(shè)計(jì)輪廓做比較���,驗(yàn)證仿真模型和仿真結(jié)果的正確性和可靠性����。

二�����、預(yù)期成果

1�、完成小口徑鑭系玻璃鏡片精密熱壓成型過(guò)程的建模與動(dòng)態(tài)、可視化仿真�����,獲得優(yōu)化的工藝參數(shù)����;

2、基于優(yōu)化的工藝參數(shù)完成鏡片熱壓成型實(shí)驗(yàn)��,并結(jié)合成型鏡片的檢測(cè)數(shù)據(jù)對(duì)仿真模型的可靠性進(jìn)行驗(yàn)證;

3�、針對(duì)鏡片成型仿真與實(shí)驗(yàn),撰寫(xiě)國(guó)家發(fā)明專(zhuān)利申請(qǐng)說(shuō)明書(shū)一份����;

4、撰寫(xiě)“大學(xué)生創(chuàng)新性實(shí)驗(yàn)計(jì)劃項(xiàng)目”總結(jié)報(bào)告一份����。

|