項(xiàng)目的技術(shù)路線及預(yù)期成果

技術(shù)路線:

圍繞本申請項(xiàng)目的研究內(nèi)容�,采用模型試驗(yàn)方法對(duì)高性能鋼材及結(jié)構(gòu)的力學(xué)性能展開研究?���;韭肪€如下:

1. 室內(nèi)加速腐蝕試驗(yàn)

高性能鋼梁15片,其中有6片梁在清洗完表面銹層后直接進(jìn)行極限加載試驗(yàn)��,作為后續(xù)研究中性鹽霧腐蝕鋼梁抗彎性能的對(duì)比組����,剩余9片梁使用電化學(xué)加速腐蝕的方法分別腐蝕不同的時(shí)間����,達(dá)到設(shè)計(jì)銹蝕率左右后��,進(jìn)行腐蝕鋼梁抗彎性能研究�����。

試驗(yàn)采用電化學(xué)快速腐蝕方法進(jìn)行高性能鋼的快速銹蝕�,使試件達(dá)到所控制的銹蝕率。實(shí)驗(yàn)在溫度為20℃���,濕度為65%的環(huán)境中進(jìn)行�。實(shí)驗(yàn)步驟如下:

按設(shè)計(jì)尺寸制作銹蝕槽����,將連接工字鋼的導(dǎo)線與恒定直流電源陽極相連接�,而直流電源的陰極則與溶液中的不銹鋼相連接,通過槽內(nèi)5%的NaCl溶液形成回路�����,在電流作用下,陽極的試件發(fā)生銹蝕�����。

工字鋼銹蝕量的控制:設(shè)需銹蝕的工字鋼總重量為W�,由陽極反應(yīng)Fe-2e→Fe2+知,1mol鐵的銹蝕�,釋放2mol的電子。因此����,銹蝕W/M的鐵(M為鐵的摩爾質(zhì)量),釋放的電子數(shù)為2W/M����,因此消耗電量為:Q=(2W/M)N*e。式中:N為阿佛加德羅常數(shù)����,6.02×1023mol-1;設(shè)通電時(shí)電流強(qiáng)度為i��,通電時(shí)間為t�����,則消耗電量為Q=i×t,即:i×t=(2W/M)Ne設(shè)銹蝕速度為V��,由W=V×t��,可得:V=(M×i)/(2N×e)因此����,確定電流強(qiáng)度i,計(jì)算出銹蝕速度V后���,由所需要銹蝕的鋼重量W���,可以算出需要通電的時(shí)間:

t=W/V=2W×Ne/M/i

銹蝕之前需要對(duì)構(gòu)件進(jìn)行稱重,并利用3D掃描儀掃出其輪廓尺寸����。銹蝕過程中,定時(shí)記錄電流和加水�����,確保溶液覆蓋銹蝕部位�����。銹蝕以后��,將表面的浮銹清洗之后����,再用12%的稀鹽酸進(jìn)一步清洗鐵銹,隨后用氫氧化鈣中和���,烘干以后稱重并計(jì)算質(zhì)量銹蝕率����,隨后再進(jìn)行3D掃描儀掃出其銹后的輪廓尺寸�����。

2. 統(tǒng)計(jì)相關(guān)參數(shù)

基于室內(nèi)加速腐蝕試驗(yàn)���,統(tǒng)計(jì)腐蝕參數(shù)���,運(yùn)用3D掃描儀設(shè)計(jì)表格統(tǒng)計(jì)蝕坑數(shù),蝕坑形狀以及蝕坑的分布位置��,翼緣腹板等蝕坑分布情況及規(guī)律等�,統(tǒng)計(jì)結(jié)構(gòu)初始質(zhì)量��,通電時(shí)間和銹蝕率�,腐蝕速率等數(shù)據(jù)��。

3.銹蝕梁抗彎承載力性能試驗(yàn)

銹蝕梁抗彎試驗(yàn)主要分為兩個(gè)步驟進(jìn)行����,以分別研究其抗彎剛度退化以及極限承載力的退化。

3.1 腐蝕梁抗彎剛度(EI)退化研究試驗(yàn)

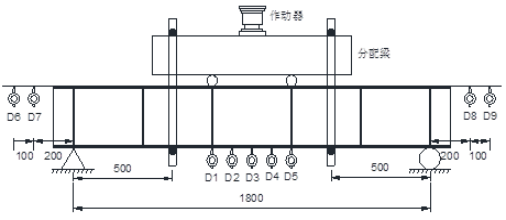

該部分試驗(yàn)完全在鋼梁材料彈性范圍內(nèi)進(jìn)行�����,對(duì)儀器精度要求很高����、每一次測量和每一步操作都必須精準(zhǔn)到位。首先用鋼尺將鋼梁上下翼緣板沿梁長方向進(jìn)行20等分��,等分距為100mm��,沿寬度方向進(jìn)行2等分找出對(duì)稱軸�,并用油性筆標(biāo)出方便后續(xù)架設(shè)百分表,在跨中����、集中荷載作用處、距離跨中50mm處設(shè)置5個(gè)百分表���,編號(hào)D1~D5,測量鋼梁同一級(jí)荷載下不同位置處的撓度����,其中D2~D3除了用來測量撓度外�,還可以組合起來用來測量鋼梁處于彈塑性階段的變形曲率,具體見后續(xù)介紹����。這里需采用機(jī)械千斤頂加載,機(jī)械千斤頂相對(duì)于其他液壓裝置來說具有更好的穩(wěn)定性在正式加載前必須對(duì)鋼梁進(jìn)行預(yù)加載����,減少或消除支座位移,觀察千分表運(yùn)轉(zhuǎn)是否正常��。正式加載采用分級(jí)加載�����,加載上限初步設(shè)定為40kN���,加載步長為每級(jí)2kN至4kN不等�����,每加載一級(jí)后停10—15min�,待荷載穩(wěn)定后進(jìn)行讀數(shù),加載裝置如圖7所示����。

圖7 研究抗彎剛度退化加載簡圖 單位(mm)

3.2腐蝕梁極限抗彎承載力退化研究試驗(yàn)

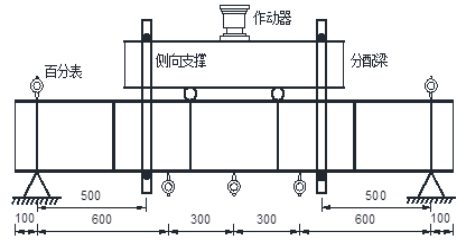

進(jìn)行完抗彎剛度退化研究試驗(yàn)后,百分表數(shù)量可適當(dāng)減少至5個(gè)�����,分別放置在跨中����、梁跨1/3處以及兩支座點(diǎn)處,在分別距支座位置500mm設(shè)置側(cè)向支撐防止加載過程中出現(xiàn)整體失穩(wěn)現(xiàn)象����,同時(shí)在支座位置處設(shè)置夾支鉗住梁端防止扭轉(zhuǎn),預(yù)加載檢測儀器設(shè)備正常后進(jìn)行分級(jí)加載���,每加載一級(jí)中間停10—15min����,待荷載穩(wěn)定后進(jìn)行讀數(shù),加載步長10KN到20KN不等����,試驗(yàn)梁開始進(jìn)入塑性后連續(xù)加載直至荷載不能繼續(xù)增加����,達(dá)到極限荷載且隨后荷載出現(xiàn)顯著下降后停止加載,觀察最終的破壞形態(tài)數(shù)據(jù)要連續(xù)采集����。具體加載裝置如圖3.2所示。

圖8 研究極限承載能力退化試驗(yàn)加載簡圖

4.利用3D掃描技術(shù)�����,分析鋼板銹蝕特征���,建立銹蝕特征與鋼板的力學(xué)性能的相關(guān)模型

加速腐蝕高性能鋼梁��,建立不同腐蝕形式下高性能鋼梁的抗力計(jì)算模型�����;分析腐蝕參數(shù)的概率分布特征����,考慮隨機(jī)參數(shù)的時(shí)變性及空間變異性,建立不同腐蝕形式下的抗力退化模型及時(shí)空可靠度計(jì)算模型�。具體如下:

為了對(duì)銹蝕坑洞的分布規(guī)律、銹坑的形態(tài)以及截面尺寸進(jìn)行準(zhǔn)確地統(tǒng)計(jì)����,長沙理工大學(xué)橋梁試驗(yàn)室購買了3D掃描儀,對(duì)銹蝕構(gòu)件進(jìn)行掃描以后���,利用3D systems公司的geomagic軟件進(jìn)行3D數(shù)字化處理����,以達(dá)到分析目的��。

為了對(duì)比室內(nèi)加速腐蝕以及通電腐蝕高性能鋼結(jié)構(gòu)的性能退化規(guī)律��,利用長沙理工大學(xué)人工氣候箱進(jìn)行自然噴霧腐蝕模擬���,利用電化學(xué)腐蝕技術(shù)對(duì)高性能鋼進(jìn)行通電加速腐蝕�,本團(tuán)隊(duì)在兩項(xiàng)技術(shù)的運(yùn)用十分嫻熟����,已經(jīng)進(jìn)行過大量的鋼筋混凝土梁�,預(yù)應(yīng)力腐蝕試驗(yàn)����。

5.對(duì)比自然腐蝕與加速腐蝕以及未腐蝕試件,研究腐蝕影響

自然腐蝕主要是空氣中的氧氣和水與鋼結(jié)構(gòu)進(jìn)行化學(xué)和電化學(xué)腐蝕引起���,大氣中的水汽層作為金屬表層的電解離層�,空氣中的溶于水汽層的氧作為陰極�,鋼結(jié)構(gòu)作為陽極一起形成腐蝕原電池�。形成大氣腐蝕電極反應(yīng)。

加速腐蝕即以NaCl溶液為電解液��,以一金屬與鋼結(jié)構(gòu)共同形成腐蝕原電池��,通電加速鋼結(jié)構(gòu)腐蝕����。

相比傳統(tǒng)的電解腐蝕試驗(yàn),我們通過三種不同情況(自然腐蝕�,加速腐蝕與未腐蝕)的腐蝕條件進(jìn)行試驗(yàn),且加速腐蝕采用9個(gè)不同濃度的電解質(zhì)溶液(NaCl溶液)又形成一個(gè)相同試驗(yàn)不同濃度的對(duì)比試驗(yàn)���,更加清晰鮮明的試驗(yàn)結(jié)果�。最后進(jìn)行加載荷載,得到不同試驗(yàn)方式的實(shí)驗(yàn)結(jié)果以及同種試驗(yàn)方式不同試驗(yàn)濃度的試驗(yàn)結(jié)果��,研究腐蝕對(duì)高性能鋼結(jié)構(gòu)的力學(xué)性能影響���。

預(yù)期成果:

通過團(tuán)隊(duì)成員努力����,在3D掃描技術(shù)的支持下��,利用計(jì)算機(jī)手段展現(xiàn)和分析研究在不同的腐蝕環(huán)境下的鋼梁的銹坑的形狀孔徑�、蝕坑數(shù)目、及分布特征�����,翼緣腹板等蝕坑分布情況及規(guī)律等���,統(tǒng)計(jì)結(jié)構(gòu)初始質(zhì)量��,通電時(shí)間和銹蝕率��,腐蝕速率等數(shù)據(jù)�����,最終建立兩種銹蝕環(huán)境下的面積損失模型�。

對(duì)比電化學(xué)加速腐蝕和自然噴霧腐蝕兩種不同的手段,揭示通電腐蝕與噴霧腐蝕環(huán)境下高性能鋼梁結(jié)構(gòu)性能的退化規(guī)律����。

通過承載力試驗(yàn),結(jié)合高性能鋼的腐蝕特征���,分析得出腐蝕環(huán)境下鋼結(jié)構(gòu)力學(xué)行為變化規(guī)律��,成功建立承載力計(jì)算模型��。

|