(一) 項目簡介

干式高速切削不使用切削液��,簡化了工藝系統(tǒng)�����,解決了濕式切削的環(huán)境污染問題�����,具有廣闊的應(yīng)用前景�。然而�����,目前可用于切削制造的刀具或存在紅硬性差�、或存在耐磨性不足等缺點��,難以滿足干式高速切削對刀具紅硬性���、耐磨性等的綜合性能要求。本項目擬以Nb��、W�����、Fe等為基礎(chǔ)組元����,通過理論計算設(shè)計一種新型的刀具材料,研究其成形工藝�、微觀結(jié)構(gòu)和宏觀性能,優(yōu)化出其最佳制造工藝參數(shù)��,以滿足干式高速切削對刀具的綜合性能要求�����。

(二) 研究目的

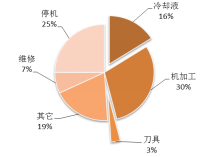

圖1 機(jī)加工成本比較圖

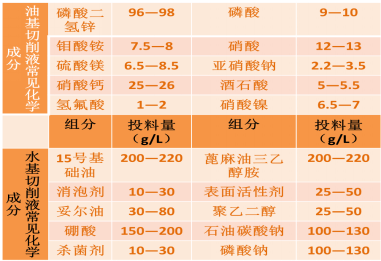

傳統(tǒng)的金屬切削加工大多采用濕式切削法����。在濕式切削法中�,切削液主要有三大功能:潤滑作用�����、冷卻作用��、清洗和排屑作用��。這些功能對工件已加工表面質(zhì)量和刀具耐用度有一定影響�����,而且大量使用切削液會導(dǎo)致制造成本的增加(美國企業(yè)對加工成本的統(tǒng)計見圖1)���,同時切削液對環(huán)境造成了嚴(yán)重污染(切削液的化學(xué)成分見表1)�����,甚至一定程度危害操作工人的身體健康?����;诖饲闆r�����,干式高速切削技術(shù)因其更環(huán)保且效率高,從而逐漸顯現(xiàn)出優(yōu)勢所在���,在未來制造領(lǐng)域具有巨大的潛在應(yīng)用潛力[1]��。干式高速切削技術(shù)[2�,3]就是在切削過程中�,刀具與工件及刀具與切屑的接觸區(qū)不使用任何切削液體介質(zhì)的加工工藝方法,其分為兩種類型:一種是不使用任何冷卻潤滑介質(zhì)的純干式切削��;另一種是單純以氣體射流(空氣����、氧氣、氮氣和氬氣等)為冷卻潤滑介質(zhì)的干式切削��。干式切削技術(shù)通常應(yīng)用于高速切削場合����,其最大的特點是不使用切削液簡化了工藝系統(tǒng),降低了加工成本����,從源頭上控制污染從而解決濕式切削帶來的環(huán)境與安全健康問題�����。干式切削技術(shù)要在不使用切削液的同時�����,保證加工的高效率���、產(chǎn)品的高質(zhì)量、刀具的高使用壽命和切削過程的高可靠性���,這就需要性能優(yōu)良的干式切削刀具以及輔助設(shè)備代替?zhèn)鹘y(tǒng)切削中切削液的作用����。

表1 切削液化學(xué)成分

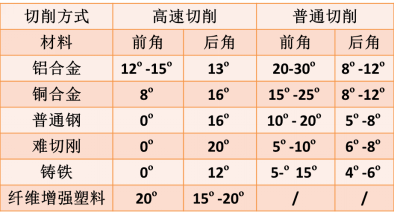

干式切削由于沒有切削液的冷卻���、潤滑和輔助排屑等作用�,切削溫度急劇增高�,干式切削過程中刀具和工件之間摩擦增大以及刀具磨損加劇,這就對切削刀具提出了更高的要求�����,表2對高速切削與普通切削刀具角度進(jìn)行了對比�����,用于干式切削的刀具需具備:良好的耐熱沖擊性和抗粘結(jié)性���;較高的紅硬性和熱韌性��;良好的耐磨性����;切屑和刀具之間的摩擦系數(shù)要盡可能?��?��;刀具形狀要保證排屑流暢且易于散熱;刀具應(yīng)具有更高的強(qiáng)度和耐沖擊韌性等優(yōu)異的綜合性能���。目前�,用于切削制造工藝的刀具主要有立方氮化硼(CBN)刀具�����、陶瓷及金屬陶瓷材料刀具、涂層硬質(zhì)合金刀具�����、金剛石(PCD)刀具及超細(xì)顆粒硬質(zhì)合金刀具等����,但因其或存在紅硬性差、或存在耐磨性不足等缺點��,難以滿足干式切削對刀具紅硬性���、耐磨性等的綜合性能需求����。因此����,設(shè)計和開發(fā)新型綜合性能優(yōu)異的刀具材料,滿足干式高速切削對刀具的綜合性能要求����,是促進(jìn)干式高速切削技術(shù)發(fā)展的一項關(guān)鍵技術(shù)�。

表2 高速切削與普通切削刀具角度對比

高熵合金具有耐熱性好����、紅硬性高���、硬度大���、沖擊韌性高、耐腐蝕性和耐磨性優(yōu)異等優(yōu)點���,是一種新型的高強(qiáng)硬質(zhì)耐磨材料���,尤其是其優(yōu)異的紅硬性、耐磨性和高硬度��,在干式高速切削刀具方面具有巨大的潛在應(yīng)用前景�����。為此��,本項目基于綜合性能優(yōu)異的高熵合金�,旨在設(shè)計和開發(fā)一種適用于干式高速切削的新型高熵合金刀具材料�,重點研究高熵合金刀具材料的設(shè)計和成型工藝�,課題研究將為高熵合金刀具材料研制及其在干式切削領(lǐng)域的應(yīng)用奠定基礎(chǔ),具有重要的理論和現(xiàn)實意義�。

(三) 研究內(nèi)容

1、高熵合金刀具材料的設(shè)計

面向干式高速切削應(yīng)用環(huán)境�,采用第一性原理計算和Calphad方法設(shè)計出具有優(yōu)異紅硬性、硬度和耐磨性的高熵合金刀具材料組分���。

2����、高熵合金刀具材料的制備工藝

基于設(shè)計的高熵合金刀具材料組分����,采用電弧熔煉法和粉末燒結(jié)法制備高熵合金刀具材料,研究制備工藝參數(shù)對刀具材料微觀組織結(jié)構(gòu)和性能的影響規(guī)律���,優(yōu)化出高熵合金刀具材料的最佳制備工藝參數(shù)���。

(四) 國、內(nèi)外研究現(xiàn)狀和發(fā)展動態(tài)

干式切削的科學(xué)意義在1995年被正式確立�,1997年的國際生產(chǎn)工程研究會(CIRP)年會上,德國F. Klocke教授作了“干式切削”的主題報告�����;國際刀具制造廠MAPAL公司的總裁B. P. Erdel博士1999年1月也作了有關(guān)美國干式切削發(fā)展的主題報告,歐洲和日本等國家也展開研究�����。干式高速切削技術(shù)[2�����,3]就是在切削過程中�,在刀具與工件及刀具與切屑的接觸區(qū)不使用任何切削液體介質(zhì)的加工工藝方法��?��?煞譃閮煞N類型:一種是不使用任何冷卻潤滑介質(zhì)的純干式切削���;另一種是以氣體射流(空氣、氧氣���、氮氣和氬氣等)為冷卻潤滑介質(zhì)的干式切削�。

在工藝相同的情況下����,高速干式切削加工優(yōu)勢有:

(1)提高切削速度���,單位時間內(nèi)的材料切除率增加,切削加工時間減少��,可大幅度提高加工效率����,降低加工成本;

(2)提高切削速度��,切削力減?��。?/span>30%以上)��,利于薄壁件的加工�����;

(3)切屑的高速排出�,帶走90%以上的切削熱�,工件受熱大幅減少,零件內(nèi)應(yīng)力和熱變形減小,加工精度提高�;

(4)切削力隨切削速度的提高而降低,使切削系統(tǒng)的工作頻率遠(yuǎn)離機(jī)床的粗糙度敏感的低階固有頻率����,大大降低表面粗糙度。

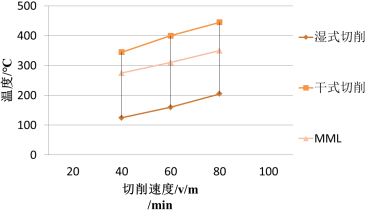

圖2 采用不同切削方式時切削溫度變化情況

由于干式切削在加工過程中不使用切削液��,切削過程缺少切削液的潤滑�、冷卻、排屑等作用����,所以干式切削也可能會造成在加工瞬間產(chǎn)生大量熱量(如圖2)����,有可能使刀具磨損加快,使用壽命縮短���。因此��,干式高速切削對刀具的綜合性能提出了更高的要求����,其應(yīng)具有更的強(qiáng)度、沖擊韌性��、紅硬性和耐磨性�����。未來可應(yīng)用于干式高速切削的刀具主要有:立方氮化硼刀具(CBN)���、聚晶立方氮化硼刀具(PCBN)����、聚晶金剛石刀具(PCD)����、超細(xì)晶粒硬質(zhì)合金刀具、陶瓷刀具(Al2O3�����、Si3N4)��、金屬陶瓷刀具(Cermets)等���。

1����、聚晶立方氮化硼刀具

立方氮化硼(CBN)材料的硬度高達(dá)3200-4000HV[4],其熱導(dǎo)率為1300W/m���,具有良好的抗化學(xué)腐蝕性��,且在1200℃的高溫下具有良好的熱穩(wěn)定性����。CBN的高耐熱性和高紅硬性使其非常適合用于干式切削���。CBN刀具[5]主要用于加工鑄鐵和淬火鋼����。采用CBN刀具進(jìn)行干式切削可實現(xiàn)淬硬工件(淬火硬度60-70HRC)的以車代磨加工���。用CBN刀具干式切削鑄鐵可大幅度提高切削速度,改善刀具壽命���。另外����,氮化硼(BN)同素異構(gòu)體之一的聚晶立方氮化硼(PCBN)是硬度僅次于金剛石的人工合成物質(zhì),具有優(yōu)異的強(qiáng)度���、耐磨性��、耐熱性��、導(dǎo)熱性和抗腐蝕性����。在800℃時其硬度比陶瓷和硬質(zhì)合金在常溫時的硬度還要高��,摩擦系數(shù)也只有硬質(zhì)合金的1/4—1/2��,在1200-1400℃高溫下也不與鐵系材料發(fā)生化學(xué)反應(yīng)��,其粘結(jié)擴(kuò)散作用比硬質(zhì)合金要小得多���,而且具有加工效率高���、刀具壽命長和加工質(zhì)量好等突出特點。這些性能都使PCBN刀具尤其適用于干式切削����。實驗表明�,用PCBN刀具進(jìn)行干式切削�,刀具壽命反而高于濕式切削,從而被廣泛用于高速切削耐磨有色金���、黑色金屬��、化學(xué)活性材料��、高硬度高強(qiáng)度材料等方面����。

表3 立方氮化硼與金剛石性能對比

立方氮化硼刀具主要分為三種:整體聚晶立方氮化硼(PCBN)刀具����、聚晶立方氮化硼和硬質(zhì)合金的復(fù)合刀片(PCBN/CC)以及電鍍立方氮化硼刀具。聚晶立方氮化硼的制備方法主要可分為三種:燒結(jié)型����、生長型和生長-燒結(jié)型[6],燒結(jié)型又可分為含結(jié)合劑PCBN�����、純PCBN兩種情況��。除了上述制備PCBN的方法之外��,還有采用放電等離子技術(shù)[7]燒結(jié)制備PCBN�����。

與其他刀具相比較���,聚晶立方氮化硼刀具比硬質(zhì)合金刀具切削速度大幅度提升����,大大縮短了加工時間���,減小了切削力�����,在切削過程中不積攢切削廢料而且更加耐用�����。相對于陶瓷刀具��,PCBN刀具抗沖擊能力更具有優(yōu)勢��,在加工方面陶瓷刀具適合于粗加工�,而PCBN刀具表面粗糙程度更小適合于精加工。由此可知��,立方氮化硼(CBN)和聚晶立方氮化硼(PCBN)刀具在未來干式高速切削中具有很大的應(yīng)用前景��。

2�����、新型氧化鋁陶瓷刀具

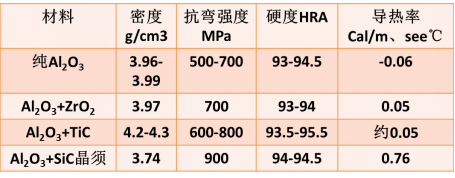

在陶瓷刀具中����,目前應(yīng)用最為廣泛的是Al2O3系列陶瓷刀具,Al2O3系列陶瓷刀具切削加工性能優(yōu)良�����,它具有硬度高����、耐磨性能好、高溫力學(xué)性能優(yōu)良�����、抗氧化性特別好(切削刃即使處于紅熱狀態(tài)下也能長時間切削�,不與鐵類元素發(fā)生化學(xué)反應(yīng))、機(jī)械強(qiáng)度比其他陶瓷高的特性����,可應(yīng)用于高速切削、超高速切削�����、和硬切削以及一些難加工材料的切割等����。此外,Al2O3對大部分金屬的潤濕性[8]差���,很難與金屬粘結(jié)���,因此加工面的光潔度很高。同時��,氧化鋁刀具的比重約為硬質(zhì)合金的三分之一�����,氧化鋁刀具的價格比硬質(zhì)合金刀具便宜(以體積價格計算),這也是氧化鋁刀具的優(yōu)勢之一���。但是��,這類材料一般較脆����,即熱韌性不好�����,故不適用于進(jìn)行斷續(xù)切削����,較適用于進(jìn)行干車削而不適用于干銑削。由表4可知���,對于不同的氧化鋁刀具材料[9]�,其切削性能存在很大差距��,即不同的刀具材料配比在Al2O3陶瓷刀具金屬切削時有決定性作用����。

表4 氧化鋁系陶瓷物理�����、機(jī)械性能

(1)純Al2O3陶瓷:其高溫性能很好,適于進(jìn)給量較小的半精加工鑄鐵和鋼材��,但它的抗沖擊能力較差���,抗彎強(qiáng)度較低���,切削時刀刃容易產(chǎn)生微崩。通常在純Al2O3陶瓷中添加ZrO2作為燒結(jié)助劑來提高其斷裂韌性[10]����。

(2)Al2O3-碳化物陶瓷刀具:在Al2O3中添加碳化物可以提高Al2O3陶瓷的抗沖擊強(qiáng)度,通常將TiC作為添加劑通過熱壓燒結(jié)制成Al2O3-TiC陶瓷刀具�,適于高速粗、精加工耐磨鑄鐵��、淬硬鋼及高強(qiáng)度鋼等難加工材料�����。Al2O3-TiC陶瓷的抗彎強(qiáng)度在常溫或者高溫下均比純Al2O3陶瓷高,而且高溫下(1000℃以上)�����,其(抗彎強(qiáng)度)下降速度較慢�。

(3)Al2O3-碳化物-金屬陶瓷刀具:在Al2O3中同時添加碳化物和少量粘結(jié)金屬,通過熱壓燒結(jié)形成的金屬陶瓷刀具�。金屬成分的存在提高了Al2O3與碳化物的連結(jié)強(qiáng)度,改善了刀具性能����,適用于加工淬火鋼、合金鋼�、錳鋼、冷硬鑄鐵��、鎳基和鈷基合金以及非金屬材料��。還改善了刀具的抗振性能�����,可用于間斷切削及有切削液使用的加工��。

(4)Al2O3-氮化物組合陶瓷刀具:在Al2O3中添加氮化物(硼化物)的陶瓷刀具具有好的抗熱震性��,其基本性能和加工范圍同Al2O3-碳化物-金屬陶瓷刀具相當(dāng),雖然其抗彎強(qiáng)度及硬度低于Al2O3-TiC金屬陶瓷刀具���,但更適合間斷切削����。尤其添加了TiB2作為粘結(jié)劑制成的陶瓷刀具的耐沖擊性和耐磨性優(yōu)于其他添加劑刀具����。

(5)增韌的Al2O3陶瓷刀具:它是在Al2O3基體中添加增韌或增強(qiáng)材料制成的���。常用的主要增韌方法有:ZrO2相變增韌���、第二相顆粒彌散增韌和晶須增韌等,其中�����,ZrO2相變增韌通過吸收刀具主裂紋尖端的大部分能量以達(dá)到增韌目的�。第二相顆粒彌散增韌是由于第二相顆粒使周圍產(chǎn)生殘余從而引起裂紋偏轉(zhuǎn)或裂紋被釘扎,提高了材料的抗斷裂性�����,從而使Al2O3陶瓷的韌性有顯著提高。沈毅等教授在《硅酸鹽通報》中的第二相SiC顆粒彌散增韌氧化鋁陶瓷的殘余應(yīng)力計算[11]中就介紹了第二相顆粒彌散增韌機(jī)理����。晶須增韌是利用了晶須的加強(qiáng)棒作用,常用的晶須有SiC晶須[12]和Si3N4晶須[13�����,14]��。SiC晶須具有強(qiáng)度高�����、硬度高��、導(dǎo)熱性好及抗熱震性好等許多優(yōu)點���,SiC晶須[15����,16]在加強(qiáng)基體的同時��,還可使應(yīng)力在基體內(nèi)分散���,非常適合加工鎳基耐熱合金和低速加工鑄鐵及非金屬脆性材料��。Si3N4晶須加入到Al2O3基體中�����,可以提高陶瓷的抗熱沖擊性����,適合切削硬度為HRC45的鎳鉻鐵耐熱合金材料。

陶瓷和金屬陶瓷陶瓷刀具具有良好的耐熱性��、高溫硬度和化學(xué)穩(wěn)定性�����,非常適合干式切削加工鑄鐵和淬火鋼���,同時可在較高切削速度下進(jìn)行長時間切削加工,但Al2O3基陶瓷刀具的缺點是強(qiáng)度和韌性較低�����;與Al2O3基陶瓷刀具相比��,Si3N4基陶瓷刀具的高溫機(jī)械沖擊性能較好,但在加工鋼材時化學(xué)穩(wěn)定性欠佳����。金屬陶瓷實際上是含鈦基化合物、粘結(jié)劑和鎳或鎳鉬等粘結(jié)而成的一類硬質(zhì)合金���。氮化硅(Si3N4)陶瓷刀具特別適合于在斷續(xù)切削和鑄鐵有砂皮情況下對鑄鐵和球墨鑄鐵進(jìn)行干式切削�。金屬陶瓷刀具在加工硬度>40HRC的工件時紅硬性較差���,主要適于加工高精度工件和表面質(zhì)量要求較高的工件���。

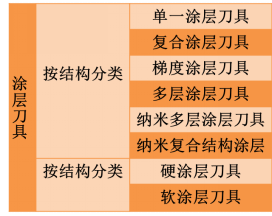

3、涂層刀具

涂層刀具是在某些材質(zhì)好的硬質(zhì)合金或高速鋼刀具上通過涂層技術(shù)涂覆上一層或多層耐磨性高����、難溶性強(qiáng)的金屬化合物。涂層刀具具有切削效率高�、精度高等優(yōu)點。涂層通常起到兩方面的作用:一方面它具有比刀具基體和工件材料低得多的熱傳導(dǎo)系數(shù)��,減弱了刀具基體的熱作用�;另一方面,它能夠有效地改善切削過程的摩擦和粘附作用���,降低切削熱的生成��,從而減少了工業(yè)所用的冷卻液���,有利于環(huán)境保護(hù)�,基于這些優(yōu)點�����,現(xiàn)代制造業(yè)越來越離不開涂層刀具��。

對于涂層刀具而言���,刀具的好壞取決于涂層技術(shù)的應(yīng)用和涂層材料的選擇�����。涂層技術(shù)[17]主要包括化學(xué)氣相沉積涂層法(CVD)和物理氣相沉積法(PVD)。

(1)化學(xué)氣相沉積涂層法(CVD)

化學(xué)氣相沉積涂層法是應(yīng)用揮發(fā)性化合物氣體發(fā)生分解或化學(xué)反應(yīng)后在鍍件上沉積成膜的方法��;沉積物以分子���、原子�����、離子等微觀形態(tài)在鍍件表面沉積����,形成金屬或化合物的涂層,這樣的涂層必須在能量激活的條件下完成����,經(jīng)過物料氣化,擴(kuò)散到基體表面并在基體表面發(fā)生反應(yīng)形成覆蓋層�����。該種方法的優(yōu)點主要有:涂層源的制備較容易����;涂層與鍍件之間的結(jié)合度高,厚度可達(dá)7~9微米���;可涂覆單層或多層涂層��。但是涂層在1000攝氏度以上時會使涂層和鍍件之間產(chǎn)生一層脆性的脫碳層相�,從而降低刀具的性能����;而且涂層內(nèi)部會產(chǎn)生微小裂紋是其主要缺陷���。

(2)物理氣相沉積法(PVD)

物理氣相沉積法是應(yīng)用氣相反應(yīng)過程所蒸發(fā)或濺射出來的金屬原子發(fā)生氣相反應(yīng),從而在刀具表面沉積出所要求的化合物原理做到���;在真空條件下���,用蒸發(fā)或濺射形式將涂層材料汽化成分子、原子��、或電離成離子���,通過氣相過程在硬質(zhì)合金的表面沉積成涂層�����。該方法的優(yōu)點有:沉積所需溫度低有利于保證刀具的質(zhì)量�;涂層內(nèi)部為壓應(yīng)力�,有利于硬質(zhì)合金精密復(fù)雜刀具的涂層��;物理方法不產(chǎn)生對環(huán)境有害的物質(zhì)����。但也存在一些不足�,例如涂層所需器材復(fù)雜�����,工藝步驟多����,時間長,成本較大�;所制刀具形式單一,應(yīng)用范圍受限��。

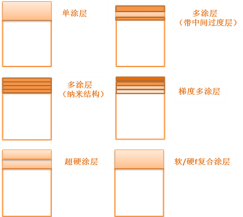

涂層材料常用的涂層材料[18]有金剛石���、碳化物�����、氮化物�、碳氮化物�、氧化物�、硼化物����、硅化物、復(fù)合涂層等八大類數(shù)十個品種��,常見的涂層刀具有金剛石涂層刀具��、Al2O3涂層刀具��、TiC合金刀具�����、TiN涂層刀具及其三種混合的TiC-Al2O3-TiN復(fù)合涂層刀具����、立方氮化硼(CBN)涂層刀具等。涂層刀具的分類和結(jié)構(gòu)如表5和圖3所示:

表5 涂層刀具 圖3 涂層結(jié)構(gòu)示意圖

金剛石涂層[19]具有硬度高和耐磨性強(qiáng)����、熱導(dǎo)率極佳、彈性模量高����、摩擦系數(shù)低��、化學(xué)性能穩(wěn)定等優(yōu)點,成為加工難加工材料的理想涂層材料��,并且其制造簡單�,成本較低,所以更多的適用于車削和現(xiàn)代干式高速切削加工���,顯著提高了生產(chǎn)率�����。但金剛石刀具在切削過程中若處于600oC以上高溫時�����,容易碳化而使耐磨性降低�,此外���,在高速切削各種低碳鋼時�,刀具中的碳會擴(kuò)散到被切削材料中去����,使刀具的磨損急劇增大�,降低刀具的壽命���,從而增加生產(chǎn)成本����。金剛石涂層刀具在干式切削加工過程中�,對工件表面粗糙度影響最大的因素是切削進(jìn)給量,在較高切削速度下����,只要進(jìn)給量選擇合理,就能使工件的表面粗糙度得到很好的控制�。

Al2O3涂層具有很好的耐熱性和抗氧化的特點,它可以使切削過程形成的熱量隔離開�,并且他可以和多種涂層材料一起形成復(fù)合涂層,更加增強(qiáng)刀具的切削性能����,比如TiC-Al2O3-TiC涂層,該復(fù)合涂層具有優(yōu)良的隔熱性和低摩擦性�,可以使其獲得更長的壽命。

立方氮化硼涂層具有很高的耐熱性����,它可以承受1400~1500oC的溫度��,并且具備了良好的導(dǎo)熱性和較低的摩擦系數(shù)�����、高硬度、高熱穩(wěn)定性����、與鐵磁材料較低的親和性的卓越優(yōu)點,經(jīng)該涂層涂覆的刀具在粗加工領(lǐng)域可以做到不崩刃����、不碎裂,但其加工技術(shù)成本高�����、要求精度高����,操作復(fù)雜。

4�、金剛石刀具

聚晶金剛石(PCD)[20]材料的硬度為7000-8000HV,約為CBN材料的兩倍���,其熱導(dǎo)率可達(dá)2100W/m·K��,熱膨脹系數(shù)很小����。PCD刀具切削時能迅速將切削熱從刀尖傳遞至刀體內(nèi)部,從而減小因刀具熱變形引起的加工誤差����,避免刀具發(fā)生熱損傷。PCD刀具主要用于加工銅合金�����、鋁及鋁合金��、鈦及鈦合金等有色金屬材料����,也可用于加工耐磨性極好的高性能材料如纖維增強(qiáng)型塑料、金屬復(fù)合材料�����、木材復(fù)合材料等���。實驗表明:用PCD刀具干式切削鋁合金可達(dá)到很高的切削速度和理想的刀具壽命�,采用鋒利的切削刃和大正前角進(jìn)行干式切削時,可使切削壓力和積屑瘤達(dá)到最小�。

金剛石具有自然界物質(zhì)中最高的硬度和導(dǎo)熱系數(shù)。但由于金剛石價格昂貴�����,加工���、焊接都非常困難,所以除特殊超精密采用單晶金剛石刀具加工產(chǎn)品外���,一般機(jī)械加工采用由高溫高壓技術(shù)人工合成金剛石基的切削刀具(即聚晶金剛石(PCD))�。PCD刀具具有均勻的硬度和導(dǎo)熱性���,低的熱脹系數(shù)��,高的彈性模量和較低的摩擦系數(shù)使之比較適合做干式切削刀具而且其刀刃非常鋒利����,可加工各種有色金屬和極耐磨的高性能非金屬材料���。隨著PCD刀具的大量使用發(fā)現(xiàn)���,由于天然單晶金剛石和人造聚晶金剛石刀具制造工藝復(fù)雜��,成本較高�,應(yīng)用于切削加工中使刀具成本增加�����,所以開始用化學(xué)氣相沉積(CVD)方法在硬質(zhì)合金表面生成一層金剛石薄膜制成的金剛石涂層干式切削刀具���。它主要用于有色金屬及高硬度�,高耐磨材料以及高速精密加工����,而且被加工材料的硬度越高,脆性越大其耐磨性也越好�。它與有色金屬的摩擦系數(shù)約為硬質(zhì)合金的一半,可以減小切削力�,且不易產(chǎn)生積屑瘤,可以大大提高加工工件的表面精度�����。因此,金剛石涂層刀具所具有的這些特性����,可以保證其在干式切削加工中具有良好的性能。

在干式切削硅鋁合金實驗中����,金剛石薄膜涂層刀具的使用壽命大大高于硬質(zhì)合金YG6刀具的壽命。刀具損壞的主要形式是薄膜涂層的破損脫落�����,在涂層沒有脫落前�����,刀具磨損量很小��。刃口薄膜脫落后�����,后刀面涂層能夠起到一定的支撐作用��,這時刀具還可以繼續(xù)工作����,而且表面粗糙度值很小,刀具磨損緩慢�,壽命得到很大提高。通過提高涂層與基體的粘接強(qiáng)度�,可以大大提高金剛石涂層刀具干式切削的壽命。在干式切削鋁硅合金時�����,金剛石薄膜涂層刀具在開始階段切削試件表面粗糙度值不穩(wěn)定��,這主要是由于金剛石顆粒形成的刃口不平��,進(jìn)入刀具正常磨損階段后�����,工件表面粗糙度值將會很穩(wěn)定���,切削路程也很長����,體現(xiàn)出很好的干式切削性能。

三種主要金剛石刀具材料—PCD���、CVD和單晶金剛石各自的性能特點為:PCD焊接性����、機(jī)械磨削性和斷裂韌性最高��,抗磨損性和刃口質(zhì)量居中�����,抗腐蝕性最差��;CVD抗腐蝕性最好���,機(jī)械磨削性�����、刃口質(zhì)量和斷裂韌性和抗磨損性居中,可焊接性差�����;人工合成單晶金剛石刃口質(zhì)量、抗磨損性和抗腐蝕性最好�,焊接性、機(jī)械磨削性和斷裂韌性最差���。金剛石刀具是目前高速切削(2500-5000m/min)鋁合金較理想的刀具材料�,但由于碳對鐵的親和作用���,特別是在高溫下���,金剛石能與鐵發(fā)生化學(xué)反應(yīng),因此它不宜加工鐵及合金工件���。所以面對金剛石刀具正在進(jìn)一步改善中�����。

5��、超細(xì)硬質(zhì)合金刀具

超細(xì)晶粒硬質(zhì)合金是一種高硬度��、高強(qiáng)度和高耐磨性兼?zhèn)涞挠操|(zhì)合金���,它的WC粒度一般在0.2-0.5μm以下�,是普通硬質(zhì)合金WC粒度的幾分之一到幾十分之一���,具有硬質(zhì)合金的高硬度和高速鋼的高強(qiáng)度���。根據(jù)Hall-petch關(guān)系[21],硬質(zhì)合金中WC的晶粒尺寸越小��,缺陷越小��,粘接相Co的平均自由程越短��,則合金的硬度和強(qiáng)度就越高����,同時韌性也相應(yīng)的提高。因此�����,超細(xì)晶粒硬質(zhì)合金[22]是實現(xiàn)高硬度�、高強(qiáng)度“雙高”硬質(zhì)合金的一種有效途徑。超細(xì)納米硬質(zhì)合金及其涂層刀具已顯示出在現(xiàn)代高速切削����、少/無冷卻液切削和加工高溫合金、鈦合金����、噴涂材料、淬火鋼等難加工材料的明顯優(yōu)勢���,被廣泛應(yīng)用于現(xiàn)代制造業(yè)的各個領(lǐng)域?����,F(xiàn)已被制成棒狀刀具�,如加工集成電路板的微型鉆頭���、點陣打印機(jī)打印針頭�����、整體孔加工刀具����、銑刀�、牙鉆、木工工具和精密模具等���。超細(xì)晶粒WC硬質(zhì)合金由于晶粒細(xì)化(WC平均粒度≤0.5μm�,納米晶粒硬質(zhì)合金中WC平均粒度≤50nm),作刀具可以磨出精度極高��、極鋒利的切削刀具和刀尖圓弧半徑��,可大大提高刀具材料的強(qiáng)度和綜合力學(xué)性能�����,可以制作大前角�����、小進(jìn)給量和小吃刀量的精細(xì)刀具���,如小直徑立銑刀���、小鉸刀等,目前主要用作整體式刀具[23]����。超細(xì)晶粒硬質(zhì)合金刀具主要用于制作小尺寸整體刀具,用于高速加工孔�、齒輪和攻絲����,也可以較高的速度加工鈦及其合金和高溫合金等超級合金���。硬質(zhì)合金立銑刀和麻花鉆普遍用高強(qiáng)度、高硬度的超細(xì)晶粒硬質(zhì)合金制造�,以保證其中心刃的切削性能。

如上所述��,目前可應(yīng)用于干式高速切削的刀具主要有:立方氮化硼刀具�、陶瓷刀具和金屬陶瓷刀具、涂層硬質(zhì)合金刀具�����、金剛石刀具��、超細(xì)硬質(zhì)合金刀具����,其性能對比如表6所示,上述刀具各自具有優(yōu)缺點����,還難以滿足干式高速切削對刀具材料所提出的綜合性能需求�,需要進(jìn)一步開發(fā)綜合性能更加優(yōu)異的新型刀具材料���,滿足干式高速切削對刀具材料提出的綜合性能要求�。

表6 各種刀具的優(yōu)缺點

參考文獻(xiàn):

[1] 路冬, 綠色切削加工技術(shù)的研究現(xiàn)狀與進(jìn)展[J]. 工具技術(shù), 2005, 21(03): 3-6.

[2] 汪哲能,劉彬, 干式切削的關(guān)鍵技術(shù)[J]. 邯鄲職業(yè)技術(shù)學(xué)院學(xué)報, 2009, 22(01): 35-37.

[3] 秦錄芳,孫濤, 干式切削技術(shù)的研究和應(yīng)用進(jìn)展[J]. 組合機(jī)床與自動化加工技術(shù), 2013, 28(04):9-17.

[4] 樊東黎. 維氏和努氏顯微硬度測量[J]. 熱處理, 2013, 28(5): 66-72.

[5] 藍(lán)春錄, CBN刀具特性及其應(yīng)用[J]. 設(shè)備管理與維修實踐和探索, 2005, 28(5): 417-420

[6] 陳永杰, 聚晶立方氮化硼的制備方法及應(yīng)用進(jìn)展[J]. 金剛石與磨料磨具工程., 2015, 35(2): 74-80.

[7] 李天恒, 放電等離子燒結(jié)制備立方氮化硼/鈦/鋁復(fù)合材料[T].燕山: 燕山大學(xué), 2008, 12 (3): 26-27.

[8] 鄒增大,王育福,曲仕堯, 氧化鋁基陶瓷/金屬系統(tǒng)的潤濕性研究[J]. 山東機(jī)械,1999,10(2): 21-22.

[9] 王明紅,施海鋒, 氧化鋁陶瓷刀具及其切削加工性能分析[J]. 第9屆中國機(jī)構(gòu)與機(jī)器科學(xué)應(yīng)用國際會議(CCAMMS 2011)暨中國輕工機(jī)械協(xié)會科技研討會, 2013, 11(2): 69-72.

[10] 董亞麗, Al2O3陶瓷制備及性能分析[J]. 材料導(dǎo)報, 2009. 23(S1): 520-523.

[11] 陳德勇, ZrO2-Al2O3兩相陶瓷復(fù)合材料力學(xué)性能與增韌機(jī)制的研究[J]. 南昌航空工業(yè)學(xué)院學(xué)報(自然科學(xué)版), 2005, 10(01):45-48.

[12] 沈毅 ,楊正方,張存滿, 第二相SiC顆粒彌散增韌氧化鋁陶瓷的殘余應(yīng)力計算[J]. 硅酸鹽通報, 2003, 20(01): 45-48.

[13] C. Do?an,J. A. Hawk, Influence of whisker toughening and microstructure on the wear behavior of Si3N4- and Al2O3-matrix composites reinforced with SiC[J]. Journal of Materials Science, 2000. 35(23): 5793-5807.

[14] 王煥磊,王偉,王金亮, 氮化硅晶須的研究現(xiàn)狀[J]. 化工新型材料, 2005, 28(4): 9-11.

[15] 王秋紅,鄭勇,孫帆, 碳化硅晶須的制備及其在復(fù)合材料增韌中的應(yīng)用[J]. 硬質(zhì)合金, 2010. 27(1): 49-54.

[16] 顧延慰,潘敏元,趙高揚, SiC晶須增韌Al2O3-(Ti,W)C陶瓷材料增韌機(jī)理的研究[J]. 機(jī)械工程材料, 1996, 18(05): 31-32.

[17] 楊麗娟, 刀具涂層材料與涂層刀具的應(yīng)用[D]. 青島大學(xué), 2009.

[18] 康勃, 現(xiàn)代刀具涂層制備技術(shù)的研究現(xiàn)狀[J]. 表面技術(shù), 2008, 04(02): 71-74.

[19] 劉凱, 金剛石涂層刀具在干式切削中的性能分析[J]. 機(jī)械制造與自動化, 2013. 42(01): 63-65.

[20] 何云,楊泊莘,高陽華,雷學(xué)林, 聚晶金剛石刀具的制造及應(yīng)用[J]. 工具技術(shù)��,2018.52(11): 53-58

[21] 鄒章雄,項金鐘,許思勇, Hall-Petch關(guān)系的理論推導(dǎo)及其適用范圍討論[J]. 物理測試, 2012. 30(06): 13-17

[22] 尚自河,李安海,趙軍, 超細(xì)晶粒硬質(zhì)合金刀具材料的研究進(jìn)展[J]. 工具技術(shù), 2015. 49 (02): 03-08

[23] 宋鐵軍, 整體式硬質(zhì)合金刀具緩進(jìn)給磨削機(jī)理及其表面質(zhì)量研究[D]. 湖南大學(xué), 2017.

(五) 創(chuàng)新點與項目特色

本項目基于綜合性能優(yōu)異的高熵合金���,旨在設(shè)計和開發(fā)一種適于干式高速切削的新型高熵合金刀具材料���,重點研究高熵合金刀具材料的設(shè)計和成型工藝,相關(guān)研究內(nèi)容國內(nèi)外未見公開報道���。課題研究將為高熵合金刀具材料及其在干式切削領(lǐng)域的應(yīng)用奠定基礎(chǔ)�,對新型機(jī)械加工刀具與干式高速切削領(lǐng)域的研究可能是一個新貢獻(xiàn)���。

(六) 技術(shù)路線����、擬解決的問題及預(yù)期成果

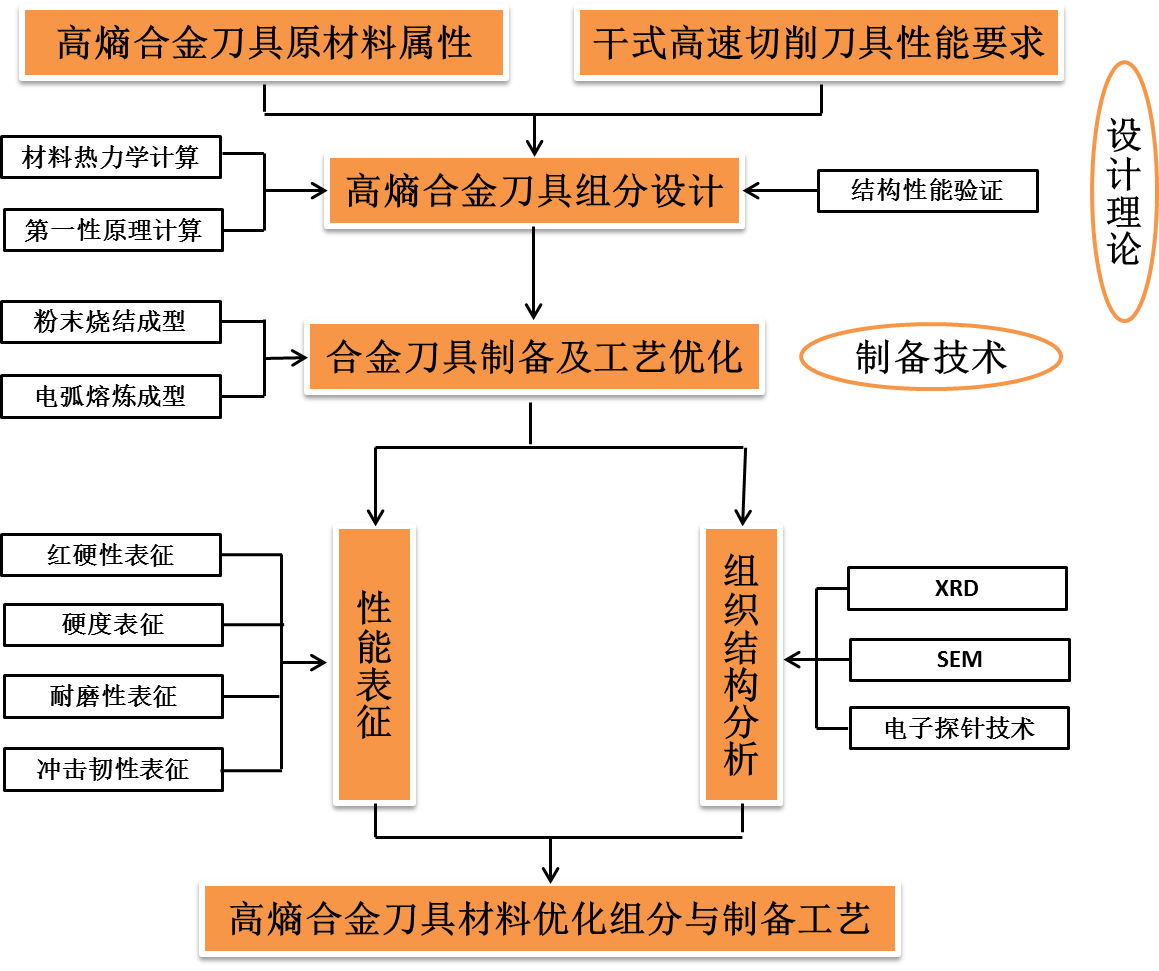

1��、技術(shù)路線圖

圖5 技術(shù)路線圖

項目研究的技術(shù)路線如圖所示,具體的實驗方法如下:

(1)高熵合金刀具材料設(shè)計方法

面向干式高速切削應(yīng)用環(huán)境特點����,以Nb、Ta�、W、Fe��、Ni等元素為基礎(chǔ)組元�,充分考慮材料的耐溫特性����、結(jié)構(gòu)特性、耐磨特性等���,采用第一性原理計算���、Calphad技術(shù),設(shè)計出滿足干式高速切削刀具需求的高熵合金刀具材料組分��。

(2)高熵合金刀具材料制備技術(shù)

采用電弧熔煉或粉末燒結(jié)工藝制備所設(shè)計組分高熵合金試樣��,考察不同制備工藝參數(shù)(加熱電流���、物料添加方式����、氣氛、溫度����、時間等)下合金的成形性和致密度,采用XRD����、SEM、電子探針等對所制備合金的微觀組織和結(jié)構(gòu)進(jìn)行表征分析�,優(yōu)化出合金成形的最佳工藝參數(shù)。

(3)微觀組織結(jié)構(gòu)表征

采用XRD對所設(shè)計和制備的高熵合金的相組成和結(jié)構(gòu)進(jìn)行表征分析���,采用SEM���、EPMA對合金的元素分布,相分布和微觀形貌進(jìn)行表征分析�。

(4)高熵合金刀具材料性能表征分析

采用顯微硬度儀、力學(xué)性能試驗機(jī)和摩擦磨損試驗機(jī)等對高熵合金刀具材料的硬度���、強(qiáng)度�、斷裂韌性、沖擊韌性和摩擦磨損性能等進(jìn)行測試�,考察測試條件、合金組分和制備工藝對刀具材料性能的影響��。

2�����、擬解決的問題

(1)面向干式高速切削應(yīng)用環(huán)境的高熵合金刀具材料設(shè)計方法

(2)高熵合金刀具材料的制備成形工藝

3�����、預(yù)期成果

(1)發(fā)表論文1篇�,申請發(fā)明專利1項�����;提交課題研究報告1份����;

(2)開發(fā)出紅硬性好,硬度高����、耐磨性優(yōu)異的高熵合金刀具材料,優(yōu)化出高熵合金刀具材料的最佳制備工藝。

(七) 項目研究進(jìn)度安排

1�����、2019/05~2019/07

高熵合金刀具材料的設(shè)計——采用第一性原理計算和Calphad方法設(shè)計出具有優(yōu)異紅硬性��、硬度和耐磨性的高熵合金刀具材料組分�����;

2���、2019/08~2020/03

高熵合金刀具材料的制備工藝——采用電弧熔煉法和粉末燒結(jié)法制備高熵合金刀具材料���,研究制備工藝參數(shù)對刀具材料微觀組織結(jié)構(gòu)和性能的影響規(guī)律;

3�����、2020/04~2020/05

撰寫項目研究報告�,準(zhǔn)備結(jié)題。

(八) 已有基礎(chǔ)

1. 與本項目有關(guān)的研究積累和已取得的成績

項目申請者在華熳煜老師的指導(dǎo)下���,查找并閱讀了大量與刀具相關(guān)的中英文文獻(xiàn)����,比較清楚地了解了刀具的國內(nèi)外發(fā)展現(xiàn)狀和發(fā)展趨勢,對目前用于干式高速切削的各種刀具做了詳細(xì)的了解和對比���。同時���,在前期對自己所研究的刀具材料做了一定的研究。在此基礎(chǔ)上����,項目申請者對所申請項目的內(nèi)容有一定的認(rèn)知并制訂了較為詳細(xì)的研究方案。

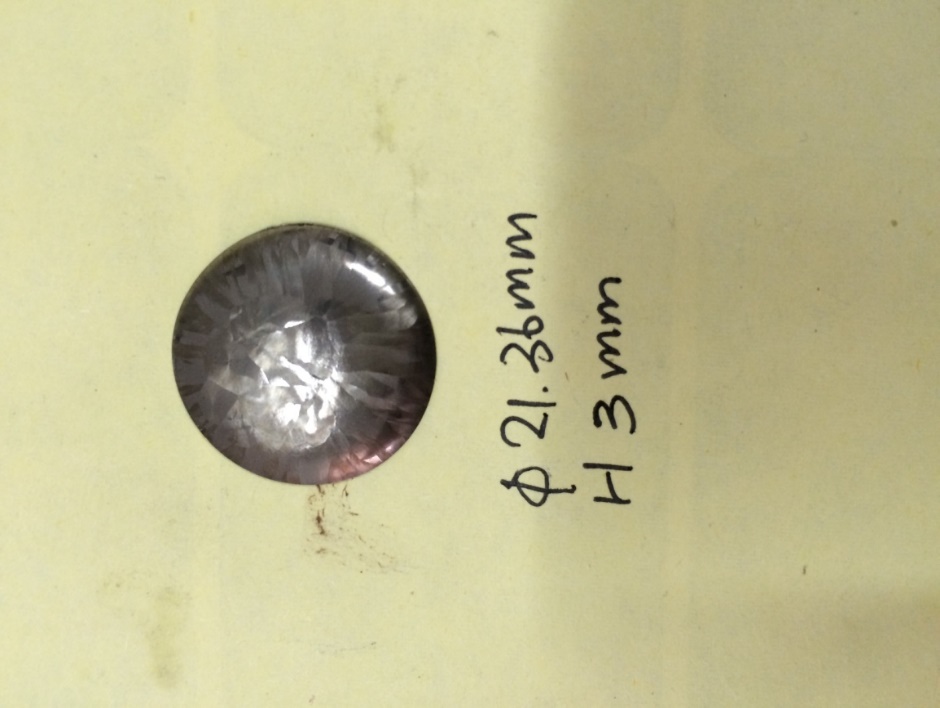

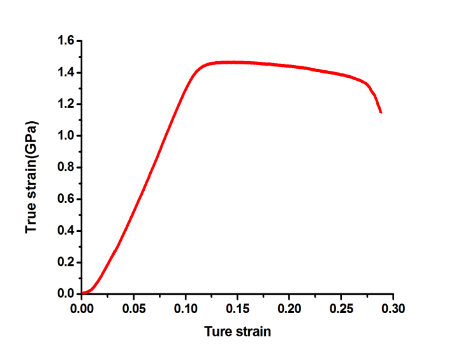

項目申請者開展了相關(guān)的基礎(chǔ)預(yù)研工作�,設(shè)計和制備了一種新型的高熵合金材料(圖4),該材料顯微硬度可達(dá)1000HV����,耐溫性可達(dá)1500oC����,在干式高速切削刀具方面具有很好的應(yīng)用前景,下一步將重點研究該刀具材料的制備工藝���,對其成分和性能進(jìn)行深入系統(tǒng)地研究��。另外����,還將開展該刀具材料在干式高速切削方面的應(yīng)用探索,相關(guān)工作都是本項目研究的重點內(nèi)容�。

圖4 前期研究制備的高熵合金刀具材料及其應(yīng)力應(yīng)變曲線

基于目前的研究成果,項目申請者已撰寫了一篇關(guān)于干式高速切削刀具研究進(jìn)展的文章(干式高速切削刀具研究進(jìn)展)�,現(xiàn)準(zhǔn)備投稿;正在撰寫發(fā)明專利1項(一種新型刀具材料)�。

2. 已具備的條件,尚缺少的條件及解決方法

課題組具備電弧熔煉爐�����、真空燒結(jié)爐�、光學(xué)顯微鏡、顯微硬度計���、摩擦磨損試驗機(jī)等本項目研究所需的主要實驗儀器和設(shè)備����,尚缺少的條件包括X射線衍射儀�、電子顯微鏡等,課題組與中南大學(xué)�、湖南大學(xué)分析測試中心建立了良好的合作關(guān)系�����,擬通過外協(xié)予以解決���。

|